En los sistemas de tuberías presurizadas, los operarios se preguntan a menudo cómo instalar y mantener correctamente un bonete de purga. Los errores en este pequeño componente pueden provocar peligrosas retenciones de presión, fugas o fallos del equipo. Por eso, entender su correcta instalación y mantenimiento rutinario es esencial para garantizar la seguridad en el lugar de trabajo y la fiabilidad del sistema. Esta guía ofrece instrucciones paso a paso y consejos de expertos para la correcta instalación y mantenimiento del bonete de purga.

Capós de purga son dispositivos compactos de liberación de presión que se acoplan a los sistemas de válvulas para purgar manualmente el gas o líquido atrapado. Una instalación correcta y una inspección rutinaria ayudan a evitar fugas, acumulación de presión y costosos tiempos de inactividad.

Para una protección y un rendimiento completos, siga leyendo para conocer los pasos de instalación, las prácticas de mantenimiento y los consejos habituales para solucionar problemas.

¿Qué es un capó de purga?

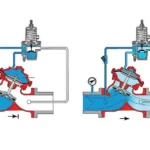

Un bonete de purga es un accesorio especializado que se utiliza para liberar la presión residual o el gas de válvulas, colectores o tuberías de instrumentación. Suele instalarse en válvulas de doble bloqueo y purga, colectores de presión o sistemas de aislamiento, lo que permite a los técnicos purgar la presión de forma segura antes del desmontaje o la inspección.

Funciones principales:

- Purga manual de la presión atrapada

- Prevención de vertidos involuntarios

- Aumentar la seguridad durante el mantenimiento

- Procedimientos de prueba de estanqueidad

Los capós de purga de Walter Valves están diseñados para entornos corrosivos y de alta presión, utilizando materiales como acero inoxidable, acero de aleación o mezclas metálicas personalizadas.

Por qué es importante una instalación correcta

La instalación incorrecta de un bonete de purga puede provocar:

- Daños en la rosca o desalineación

- Fuga de presión durante el funcionamiento del sistema

- Reventón inesperado o lesión del operario

- Tiempo de inactividad del sistema y costes de reparación

Seguir el proceso correcto garantiza un funcionamiento seguro y prolonga la vida útil del sistema.

Herramientas y materiales necesarios

Antes de iniciar la instalación, prepare lo siguiente:

Bonete de purga compatible (material, clase de presión y tipo de conexión)

- Cinta PTFE o líquido sellador de roscas

- Llave inglesa o herramienta dinamométrica calibrada

- Alcohol isopropílico o desengrasante

- Paño limpio

Solución de detección de fugas (agua jabonosa o sensor electrónico)

EPI: guantes, gafas, etc.

Paso a paso: Cómo instalar un bonete de purga

1. Despresurizar el sistema

Antes de trabajar en cualquier componente presurizado, asegúrese de que el sistema esté completamente apagado y despresurizado. Confírmelo con los manómetros y siga los procedimientos de bloqueo y etiquetado (LOTO).

2. Limpiar el puerto

Utilice alcohol isopropílico o desengrasante para limpiar la zona del puerto en la válvula o el colector. Elimine cualquier resto de sellante, aceite o suciedad que pueda afectar al sellado.

3. Inspeccionar las roscas

Examine tanto el bonete de purga como las roscas del puerto en busca de daños. Pequeñas rebabas pueden impedir el asiento o sellado completo. Sustituya cualquier componente dañado.

4. Aplicar sellador de roscas

Para conexiones NPT o BSPT, envuelva cinta de PTFE (2-3 vueltas en el sentido de las agujas del reloj) o aplique un sellador líquido adecuado. Evite una aplicación excesiva que pueda obstruir los conductos internos.

5. Apriete primero a mano

Inserte el bonete en el orificio y apriételo a mano para evitar la rosca cruzada.

6. Par de apriete según especificación

Utilizando una llave dinamométrica, apriete el bonete al valor de par recomendado. Un apriete excesivo puede deformar las roscas o dañar el cuerpo de la válvula.

7. Prueba de estanqueidad del conjunto

Rocíe la solución de detección de fugas alrededor de la base del capó mientras aplica presión lentamente. Busque burbujas o silbidos audibles. Como alternativa, utilice un detector ultrasónico de fugas de gas.

Cómo mantener un capó de purga

Un mantenimiento adecuado mantiene los capós de purga funcionales y prolonga su vida útil, especialmente en entornos agresivos (por ejemplo, agua salada, hidrocarburos, calor elevado).

1. Inspección visual rutinaria

Inspeccione los capós de purga durante las revisiones programadas del equipo. Busque:

- Corrosión superficial

- Herrajes sueltos

- Residuos alrededor del orificio de ventilación

- Signos de fuga

2. Comprobación operativa

Abra y cierre el purgador manualmente (si procede) para garantizar un movimiento suave y que el respiradero no esté obstruido.

3. Sustitución de unidades desgastadas o dañadas

Si el capó muestra signos de desgaste de la rosca, corrosión o fugas, sustitúyalo por una pieza nueva certificada de su proveedor.

4. Lubricación (si se especifica)

Algunos capós de purga pueden incluir juntas o roscas internas que requieren una ligera lubricación; siga las recomendaciones del OEM.

Errores comunes que hay que evitar

| Error | Riesgo | Buenas prácticas |

| Apriete excesivo | Pelado de la rosca o agrietamiento de la carrocería | Utilice una llave dinamométrica calibrada |

| Roscas desalineadas | Fugas o fallo del capó | Apriete primero a mano para alinear |

| Omisión de la prueba de estanqueidad | Fugas no detectadas durante el funcionamiento | Pruebe siempre antes de la puesta en marcha |

| Utilización de material incorrecto | Corrosión o reacción con el fluido de proceso | Adecuar el material al medio y al entorno |

| Reutilización de capós dañados | Riesgo de fracaso | Inspeccionar antes de reutilizar o sustituir |

Consejos profesionales para un rendimiento óptimo

Uso exclusivo Tapones de purga con certificación OEM para evitar problemas de calidad.

Mantener un inventario de repuestos de tamaños comunes de capó.

Formar al personal en procedimientos adecuados de ventilación y detección de fugas.

Documentar cada capó fecha de instalación y los registros de inspección para comprobar el cumplimiento.

Considere capós a prueba de manipulaciones en sistemas críticos de seguridad para impedir el funcionamiento no autorizado.

Conclusión

La instalación y el mantenimiento de un bonete de purga es una tarea sencilla, pero si se hace de forma incorrecta, puede poner en peligro la seguridad y la fiabilidad de todo el sistema de instrumentación. Si sigue los pasos adecuados, utiliza las herramientas y los materiales adecuados y se compromete a realizar un mantenimiento rutinario, se asegurará de que los conjuntos de válvulas funcionen de forma eficaz y segura.

En Válvulas WalterOfrecemos casquillos de purga y accesorios de precisión diseñados para aplicaciones exigentes. Tanto si trabaja en entornos petroquímicos, de generación de energía o de procesos industriales, nuestros componentes gozan de la confianza de todo el mundo por su rendimiento y fiabilidad.

¿Necesita ayuda para elegir el capó de purga adecuado para su proyecto? Póngase en contacto con nosotros en info@waltervalves.com - nuestros expertos están a su disposición.

PREGUNTAS FRECUENTES

¿Para qué sirve un capó de purga?

Un bonete de purga permite purgar manualmente de forma segura el gas o líquido atrapado en un sistema presurizado. Garantiza que el equipo pueda repararse o desmontarse sin riesgo de lesiones relacionadas con la presión.

¿Cómo saber si un capó de purga tiene fugas?

Aplique agua jabonosa en la base del capó o utilice un detector electrónico de fugas durante el funcionamiento del sistema. Las burbujas o silbidos indican una fuga de presión.

¿Son reutilizables los capós de purga?

Sí, siempre que no haya daños en las roscas, las juntas o el mecanismo de ventilación. Realice siempre una prueba de estanqueidad después de reinstalar.

¿Qué materiales hay disponibles para los capós de purga?

Walter Valves ofrece bonetes de purga en acero inoxidable, acero al carbono, Monel y otras aleaciones. La elección del material depende del tipo de fluido, la presión del sistema y el riesgo de corrosión.

¿Necesito un bonete de purga en cada válvula?

No. Los capós de purga sólo son necesarios cuando se requiere una liberación segura de la presión, como en los colectores, los puntos de prueba y los sistemas de doble bloqueo y purga.