Una válvula de doble bloqueo y purga (DBB) es un componente de seguridad crítico en los sistemas de tuberías que proporciona aislamiento y prevención de fugas en procesos con fluidos peligrosos. Esta completa guía explica cómo funciona una válvula de doble bloqueo y purga, sus componentes clave y por qué es esencial para las industrias del petróleo/gas, química y otras industrias de alto riesgo.

Tanto si necesita entender cómo funciona una válvula de doble bloqueo y purga en aplicaciones específicas como comparar diferentes tipos, este artículo cubre todos los aspectos de la funcionalidad de las válvulas DBB. Siga leyendo para descubrir los principios operativos, las normas del sector y las mejores prácticas para implementar válvulas DBB en sus sistemas.

¿Cuál es la diferencia entre las válvulas de bloqueo y purga y las de doble bloqueo y purga?

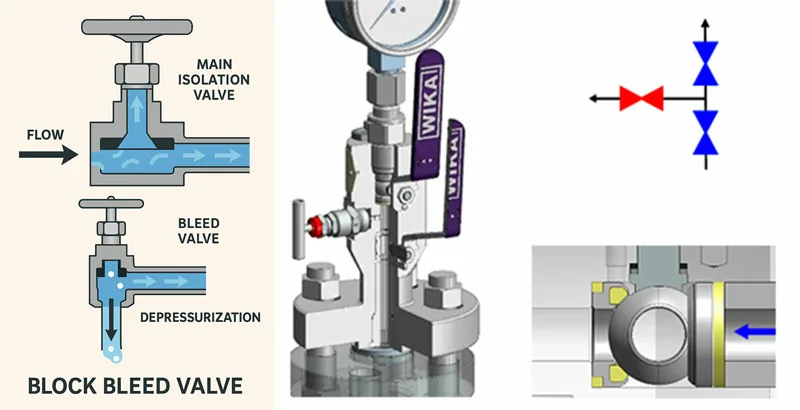

La distinción entre sistemas de bloqueo y purga frente a sistemas de doble bloqueo y purga (DBB) representa una diferencia fundamental en la filosofía de seguridad para el aislamiento de fluidos.

Una configuración estándar de bloqueo y purga proporciona un aislamiento básico a través de una única válvula combinada con un puerto de purga, creando una barrera contra el fluido del proceso al tiempo que permite la despresurización aguas abajo. Esta disposición más sencilla puede ser suficiente para aplicaciones no críticas con medios de bajo riesgo.

Sin embargo, el sistema de doble bloqueo y purga eleva este concepto a un nivel de seguridad superior al incorporar dos válvulas de aislamiento completamente independientes en serie, con una válvula de purga compartida colocada estratégicamente entre ellas. Este diseño crea dos barreras positivas que pueden contener de forma independiente toda la presión del sistema desde cualquier dirección, proporcionando un sellado de seguridad en caso de que falle una válvula.

La norma API 6D define específicamente las válvulas DBB como aquellas que tienen dos superficies de asiento distintas que deben proporcionar un sellado fiable contra la presión de ambos extremos de la válvula cuando están en posición cerrada. Este requisito de sellado doble cambia radicalmente el perfil de seguridad del sistema: mientras que un sistema de bloqueo y purga simple depende de la integridad de una válvula, el sistema DBB mantiene la protección incluso si se produjera una fuga en uno de los sellos.

El puerto de purga intermedio cumple múltiples funciones críticas: permite controlar la presión entre las juntas para verificar su integridad, proporciona un medio seguro para drenar cualquier fluido atrapado y evita la acumulación de presión potencialmente peligrosa en la cavidad entre las dos válvulas de bloqueo. Este enfoque integral hace que las válvulas DBB sean especialmente valiosas para aplicaciones peligrosas, inflamables o sensibles desde el punto de vista medioambiental, en las que la contención absoluta no es negociable.

¿Cómo funciona una válvula de purga en un sistema DBB?

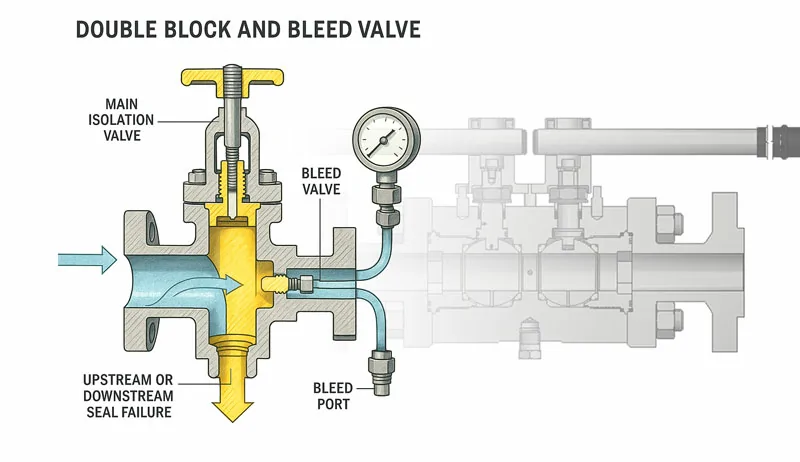

La válvula de purga de un conjunto doble de bloqueo y purga actúa como corazón de diagnóstico y centinela de seguridad del sistema. Situado entre las dos válvulas de aislamiento primarias, este componente transforma lo que de otro modo serían solo dos válvulas en serie en un sistema de aislamiento inteligente y verificable.

Su función principal como punto de control permite a los operarios confirmar positivamente la integridad de ambas barreras de sellado: cuando se abre, cualquier fluido o presión detectados en el puerto de purga indican una posible fuga a través de una o ambas válvulas de bloqueo. Esta capacidad de verificación es crucial durante las operaciones de mantenimiento, en las que debe confirmarse el aislamiento absoluto antes de comenzar el trabajo.

Además de su función de diagnóstico, la válvula de purga desempeña funciones esenciales de gestión de la presión. Alivia de forma segura cualquier expansión térmica del fluido atrapado entre los sellos dobles que, de lo contrario, podría crear una peligrosa acumulación de presión. Durante los procedimientos de mantenimiento, permite la despresurización completa y el drenaje de la cavidad intersello.

La válvula de purga también sirve como punto de muestreo para el análisis de fluidos cuando se comprueba la contaminación cruzada entre sistemas. Una secuencia operativa adecuada es fundamental: los técnicos deben cerrar primero la válvula de aislamiento aguas arriba, verificar la integridad de la junta a través del puerto de purga y, a continuación, cerrar la válvula aguas abajo. Este enfoque metódico proporciona una confirmación positiva del funcionamiento de cada junta en secuencia.

¿Cuándo es necesario el doble bloqueo y purga en aplicaciones industriales?

Las válvulas de doble bloqueo y purga se han convertido en el estándar de oro para el aislamiento en numerosos escenarios industriales de alto riesgo debido a su inigualable perfil de seguridad.

En las operaciones de petróleo y gas, los sistemas DBB son obligatorios para aplicaciones críticas, como el aislamiento de cabezas de pozo, secciones de mantenimiento de tuberías y sistemas de protección de tanques de almacenamiento. La industria de procesamiento químico confía en la tecnología DBB cuando manipula fluidos corrosivos o altamente tóxicos en los que incluso una pequeña fuga podría tener consecuencias catastróficas.

Las instalaciones de generación de energía utilizan válvulas DBB para el aislamiento de líneas de vapor en calderas y turbinas, donde las altas temperaturas y presiones exigen una protección a prueba de fallos.

Las refinerías utilizan ampliamente configuraciones DBB en los puntos de transferencia de hidrocarburos y para el aislamiento de válvulas de alivio, donde su verificación de estanqueidad positiva evita peligrosas fugas.

Normas industriales como API 6D, ISO 14313 y ASME B16.34 exigen específicamente el uso de DBB para determinadas clases de presión y servicios de fluidos, especialmente en sistemas de hidrocarburos. Muchos operadores adoptan ahora el DBB como mejor práctica, incluso más allá de los requisitos reglamentarios, reconociendo que el margen de seguridad adicional justifica el coste incremental.

El creciente énfasis en la gestión de la seguridad de los procesos y la protección del medio ambiente sigue impulsando el uso de la tecnología DBB en todos los sectores industriales.

¿Cuáles son los distintos tipos de válvulas de doble bloqueo y purga?

El mercado industrial ofrece varias configuraciones especializadas de válvulas de doble bloqueo y purga (DBB), cada una de ellas diseñada para satisfacer requisitos operativos específicos.

El tipo más frecuente utiliza una disposición de válvula de bola doble con un puerto de purga integrado, con bolas montadas en muñones que proporcionan un sellado fiable a altas presiones. Estos sistemas de válvulas de bola son especialmente apreciados por su funcionamiento de cuarto de vuelta que permite un aislamiento rápido, con diseños de puerto completo que mantienen excelentes características de caudal y minimizan las caídas de presión.

Para aplicaciones a temperaturas extremas superiores a 400 °F, existen versiones con asiento metálico en las que los asientos blandos convencionales fallarían, mientras que las tecnologías avanzadas de sellado del vástago evitan las fugas externas en diversas condiciones de funcionamiento.

Los sistemas DBB basados en válvulas de obturador ofrecen un rendimiento superior en la manipulación de medios difíciles como lodos, fluidos viscosos o corrientes cargadas de partículas. Estas válvulas especializadas incorporan tapones en forma de cuña que cizallan activamente los depósitos acumulados durante el funcionamiento, evitando la acumulación que podría atascar otros tipos de válvulas.

Las versiones lubricadas utilizan selladores especializados que reducen simultáneamente el par de accionamiento y crean un sellado positivo contra los medios de proceso pegajosos, mientras que su construcción de entrada superior permite un mantenimiento simplificado sin necesidad de retirar completamente la válvula de la tubería.

Más allá de estas configuraciones primarias, las aplicaciones industriales emplean diversas soluciones especializadas de DBB adaptadas a necesidades operativas específicas. Los conjuntos de válvulas de compuerta son los preferidos para servicios de vapor a alta presión, donde su robusta construcción resiste ciclos térmicos extremos, mientras que las configuraciones de válvulas de aguja proporcionan un control preciso del caudal en sistemas de instrumentación que requieren una regulación exacta. Los colectores integrales compactos ofrecen soluciones eficientes en términos de espacio para escenarios de aislamiento de instrumentos con limitaciones de espacio.

Cada variante mantiene la filosofía de seguridad fundamental de DBB, al tiempo que aborda las demandas únicas del entorno de servicio a través de ingeniería especializada.

Criterios clave de selección de las válvulas DBB

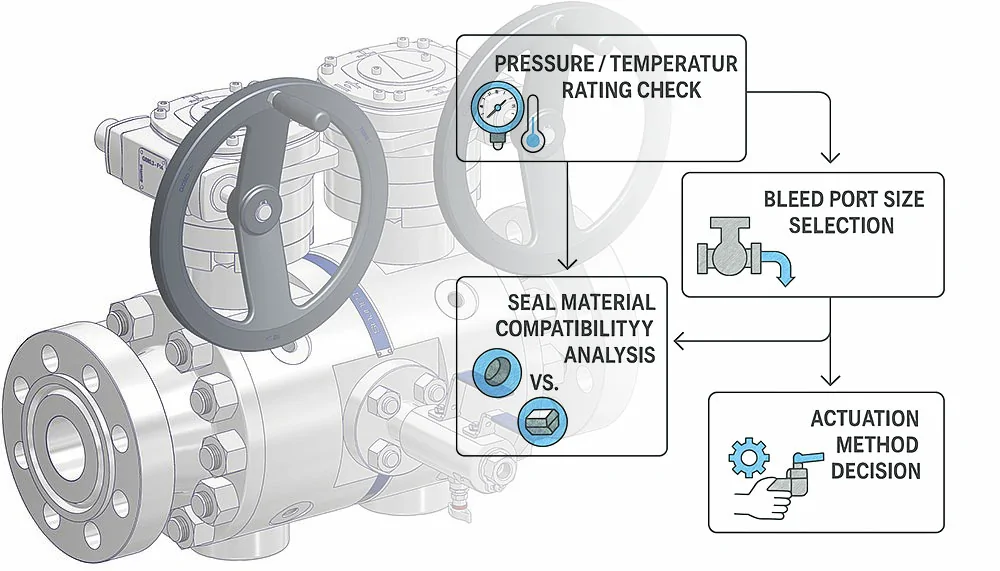

La selección de la válvula de doble bloqueo y purga adecuada requiere una evaluación cuidadosa de múltiples parámetros técnicos para garantizar un rendimiento y una seguridad óptimos.

Los ingenieros deben evaluar minuciosamente los valores nominales de presión y temperatura para confirmar la compatibilidad con las condiciones del proceso, ya que superar estos límites podría comprometer la integridad de la válvula. La selección de los materiales de las juntas exige especial atención, ya que requiere un análisis de compatibilidad con las propiedades del fluido: las juntas de elastómero pueden ser suficientes para servicios generales, mientras que las aplicaciones corrosivas o de alta temperatura suelen requerir juntas metálicas.

El diseño del orificio de purga merece una consideración especial para garantizar una capacidad de drenaje adecuada, ya que los orificios de tamaño insuficiente pueden provocar una despresurización incompleta o tiempos de respuesta lentos.

Las certificaciones de la industria sirven como criterios de selección críticos, con la certificación API 607/6FA esencial para el rendimiento a prueba de incendios en servicios de hidrocarburos y el cumplimiento NACE MR0175 requerido para aplicaciones de servicios ácidos que contienen H₂S.

La metodología de accionamiento debe reflejar tanto la frecuencia operativa como las consideraciones de accesibilidad: el accionamiento manual puede ser suficiente para las válvulas que se utilizan con poca frecuencia, mientras que el accionamiento neumático o hidráulico se hace necesario para aplicaciones remotas o con ciclos frecuentes.

Otros factores son la compatibilidad de los materiales con los fluidos de proceso, los tipos de conexión que coinciden con las tuberías existentes y el cumplimiento de las normas industriales pertinentes, como la API 6D para aplicaciones de tuberías.

Este exhaustivo proceso de evaluación garantiza que la configuración DBB seleccionada ofrezca un rendimiento fiable a la vez que cumple todas las obligaciones de seguridad y normativas, evitando en última instancia costosas averías y tiempos de inactividad.

Conclusión

Las válvulas de doble bloqueo y purga proporcionan una fiabilidad de aislamiento inigualable al combinar dos juntas positivas con capacidad de purga de diagnóstico. Su diseño evita fundamentalmente los fallos en un único punto que podrían liberar fluidos de proceso peligrosos durante el mantenimiento o las emergencias.

Para las operaciones en las que se manipulan medios inflamables, tóxicos o a alta presión, las válvulas DBB se están convirtiendo cada vez más en el método de aislamiento preferido, ya sea como válvulas independientes o integradas en sistemas de colectores.

¿Necesita asesoramiento experto sobre la selección de válvulas DBB?

Nuestro equipo de ingenieros está especializado en adaptar las configuraciones de válvulas a los requisitos específicos de su proceso. Consulte nuestra línea de productos DBB o Contacto para una consulta personalizada sobre la implantación de estos dispositivos de seguridad críticos en sus instalaciones.

Actualice hoy mismo su estrategia de aislamiento con soluciones de doble bloqueo y purga conformes con API que ofrecen una protección probada contra fugas.