Uma instrumentação válvula de esfera é um dispositivo especializado de controle de fluxo projetado para regulagem e isolamento precisos em sistemas analíticos, de medição e controle. Essas válvulas compactas e de alto desempenho são componentes essenciais na instrumentação de processos, fornecendo fechamento confiável para gases e líquidos em aplicações de medição de pressão, amostragem e cromatografia.

Compreender as características de produtos premium como os sistemas de válvulas de esfera para instrumentação da Parker e as válvulas de esfera para instrumentação de peça única da Swagelok é crucial para engenheiros e técnicos que trabalham com instrumentação de processos críticos. Este guia abrangente explora os princípios de projeto, a funcionalidade e os critérios de seleção das válvulas de esfera para instrumentação, fornecendo conhecimento essencial para otimizar seus sistemas de controle de processos.

O que é uma válvula de esfera para instrumentação?

Uma válvula de esfera para instrumentação é uma válvula compacta, de engenharia de precisão, projetada especificamente para uso em tubulações de instrumentos e sistemas de controle de processos. Diferentemente das válvulas de esfera industriais padrão, as versões de instrumentação apresentam tamanhos de orifício reduzidos, normalmente variando de 1/8″ a 1/2″, e são projetadas para desempenho excepcional de estanqueidade e ciclo de vida.

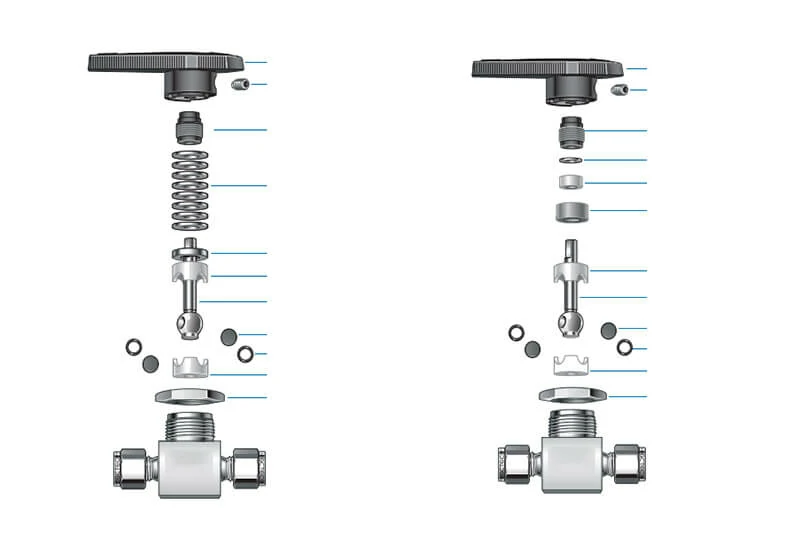

Essas válvulas utilizam uma esfera giratória com um furo usinado com precisão que se alinha com o caminho do fluxo na posição aberta e gira 90 graus para bloquear o fluxo na posição fechada. O projeto incorpora vedações da haste e superfícies da esfera de alta qualidade que garantem o fechamento estanque, mesmo após milhares de ciclos operacionais.

As válvulas de esfera para instrumentação são caracterizadas por suas dimensões compactas, conexões de extremidade padronizadas adequadas para instalação de encaixe de tubo e materiais compatíveis com uma ampla variedade de meios de processo.

Elas estão disponíveis em várias configurações, incluindo projetos de uma peça, duas peças e três peças, cada um oferecendo diferentes características de manutenção e desempenho. O projeto de uma peça oferece integridade máxima para aplicações críticas, enquanto os projetos de três peças permitem fácil manutenção e limpeza sem remover a válvula da tubulação.

Essas válvulas são fabricadas de acordo com rigorosos padrões de qualidade, usando materiais como aço inoxidável 316, latão e ligas especiais para resistir a ambientes corrosivos e manter o desempenho em aplicações exigentes.

Qual é a finalidade das válvulas de instrumentação em sistemas industriais?

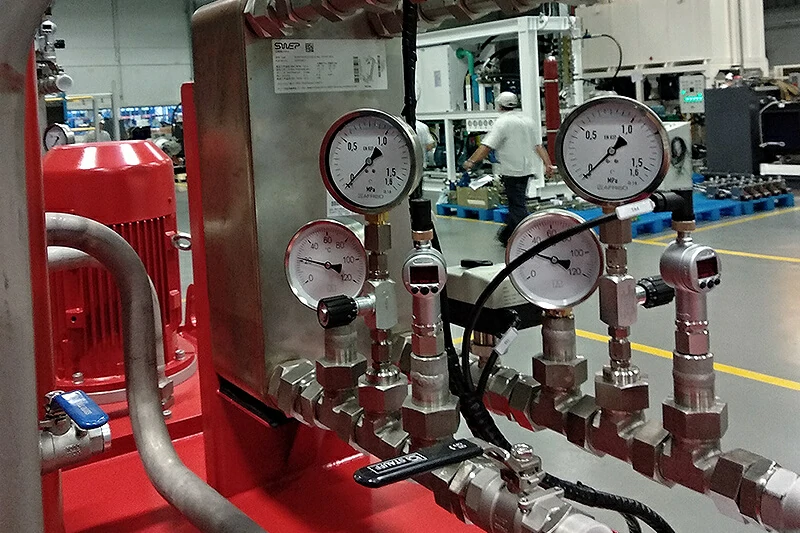

As válvulas de instrumentação desempenham funções essenciais em sistemas de medição e controle industriais, fornecendo gerenciamento preciso do fluxo para instrumentos analíticos, medidores de pressão e sistemas de amostragem.

Sua principal finalidade é garantir o isolamento confiável da instrumentação do meio de processo, permitindo a manutenção, a calibração e a substituição seguras dos dispositivos de medição sem o desligamento do sistema.

Em aplicações de medição de pressão, eles permitem o isolamento de transmissores e medidores de pressão, enquanto em sistemas analíticos eles facilitam a coleta e a injeção de amostras sem contaminação do processo.

Essas válvulas protegem a instrumentação sensível do meio de processo durante condições anormais e fornecem meios para calibração zero e verificação de amplitude dos instrumentos. Em sistemas cromatográficos, as válvulas de instrumentação permitem a introdução precisa de amostras e a troca de colunas.

Seu tamanho compacto permite a instalação em espaços confinados dentro de painéis de instrumentos e abrigos de analisadores. A confiabilidade das válvulas de instrumentação afeta diretamente a precisão da medição e a segurança do sistema, tornando a seleção e a instalação adequadas das válvulas cruciais para o desempenho geral do sistema.

Eles também oferecem recursos de isolamento de emergência que podem evitar a liberação de materiais perigosos durante a falha do instrumento ou atividades de manutenção, contribuindo significativamente para a segurança da fábrica e a proteção ambiental.

Qual é a função de uma válvula de esfera em comparação com outros tipos de válvulas?

As válvulas de esfera para instrumentação oferecem várias vantagens funcionais distintas em comparação com outros tipos de válvulas comumente usadas em sistemas de instrumentos.

Diferentemente das válvulas de agulha, que oferecem controle de fluxo fino, mas capacidade de fechamento limitada, as válvulas de esfera proporcionam fechamento positivo com queda de pressão mínima quando totalmente abertas.

Em comparação com as válvulas de plugue, as válvulas de esfera normalmente oferecem menor torque operacional e melhores características de vedação, especialmente em tamanhos menores, comuns em aplicações de instrumentação. Sua operação de um quarto de volta permite a abertura e o fechamento rápidos, o que é particularmente valioso em situações de desligamento de emergência ou quando é necessário um isolamento rápido.

O projeto de furo completo disponível em muitas válvulas de esfera para instrumentação minimiza a queda de pressão e evita o aprisionamento de mídia que poderia afetar a precisão da medição. Isso contrasta com as válvulas globo, que inerentemente criam uma queda de pressão significativa devido ao seu projeto de caminho de fluxo.

As válvulas de esfera também superam as válvulas de gaveta em aplicações de instrumentação devido ao seu tamanho compacto, operação mais rápida e capacidade de vedação superior em aplicações de serviço limpo.

Para sistemas de amostragem, as válvulas de esfera fornecem uma resposta mais rápida do que as válvulas de agulha e ainda oferecem controle adequado para a maioria das aplicações. Seu projeto simples, com cavidades internas mínimas, reduz as áreas em que o meio pode ficar preso, o que as torna adequadas para aplicações que exigem alta pureza ou facilidade de limpeza.

A versatilidade das válvulas de esfera permite que elas manipulem uma ampla variedade de meios, incluindo gases, líquidos e algumas pastas, desde que os materiais da válvula sejam compatíveis com o meio de processo.

Quais são as classificações de pressão das válvulas de instrumentação?

As válvulas de esfera para instrumentação estão disponíveis com classificações de pressão projetadas para atender a vários requisitos de aplicação, normalmente variando de serviço de vácuo a aplicações de alta pressão superiores a 10.000 psi.

As válvulas de esfera de instrumentação padrão geralmente apresentam classificações de pressão de 1.000 a 6.000 psi para aplicações industriais gerais, com projetos especializados de alta pressão disponíveis para requisitos excepcionais.

A classificação de pressão depende de vários fatores, incluindo o material do corpo da válvula, o projeto da esfera e da haste, os materiais de vedação e a qualidade de fabricação. As válvulas de aço inoxidável normalmente oferecem classificações de pressão mais altas do que as versões de latão, com corpos forjados que proporcionam resistência superior em comparação com os projetos de barras.

As considerações de temperatura afetam as classificações de pressão, sendo que a maioria dos fabricantes fornece informações de redução para serviços em temperaturas elevadas.

Os tipos de conexão influenciam significativamente a capacidade de pressão, sendo que as conexões com vedação frontal geralmente oferecem classificações de pressão mais altas do que as conexões rosqueadas. Fabricantes como a Parker e a Swagelok fornecem classificações detalhadas de pressão-temperatura para suas válvulas de esfera para instrumentação, garantindo a seleção adequada para condições de serviço específicas.

É fundamental considerar não apenas a pressão operacional máxima, mas também os requisitos de choque de pressão e ciclagem, pois esses fatores podem afetar a seleção da válvula. A instalação adequada e a aplicação de torque durante a montagem da maquiagem também afetam a capacidade de pressão alcançada do sistema de válvulas instalado.

A compreensão desses sistemas de classificação garante a seleção de válvulas que funcionarão de forma confiável nas condições operacionais esperadas, ao mesmo tempo em que proporcionam margens de segurança adequadas.

Como você seleciona as válvulas e os acessórios de instrumentação?

A seleção das válvulas de instrumentação adequadas requer a consideração cuidadosa de vários fatores para garantir o desempenho e a confiabilidade ideais.

O processo começa com a compreensão dos requisitos da aplicação, incluindo tipo de mídia, faixas de pressão e temperatura, características de fluxo e frequência de ciclo.

A compatibilidade de materiais é fundamental, com os materiais do corpo da válvula, da esfera, da haste e da vedação selecionados com base na compatibilidade química com o meio do processo. As conexões finais devem corresponder aos sistemas de tubos ou canos existentes, levando em consideração a capacidade de pressão e a facilidade de instalação.

Os requisitos operacionais determinam a escolha entre atuação manual, pneumática ou elétrica com base na acessibilidade, na frequência de operação e nas necessidades de automação. Para aplicações de amostragem, o deslocamento de volume e as considerações de espaço morto podem favorecer tipos específicos de válvulas.

Os requisitos de manutenção devem influenciar a seleção, sendo que os projetos de três peças oferecem acesso mais fácil à manutenção em comparação com as versões de uma peça. Os padrões e as certificações do setor, como ISO 9001, ASME B16.34 e diretrizes de equipamentos de pressão, podem exigir determinados recursos de projeto ou requisitos de documentação.

A reputação do fabricante e o suporte ao produto devem ser considerados, inclusive a disponibilidade de dados técnicos, prazos de entrega e recursos de suporte local. Os fatores econômicos incluem não apenas o preço de compra inicial, mas também o custo total de propriedade, considerando os requisitos de manutenção, a vida útil esperada e o possível impacto no desempenho do sistema.

A seleção adequada requer o equilíbrio desses fatores para obter a combinação ideal de desempenho, confiabilidade e custo-benefício para a aplicação específica.

Conclusão

As válvulas de esfera para instrumentação desempenham um papel fundamental para garantir a precisão, a confiabilidade e a segurança dos sistemas de medição e controle de processos. Seu design compacto, excelentes recursos de vedação e operação versátil as tornam ideais para uma ampla gama de aplicações, desde a medição de pressão até a amostragem analítica.

Compreender as diferenças entre as válvulas de esfera de instrumentação e outros tipos de válvulas, juntamente com suas capacidades de pressão e critérios de seleção, é essencial para projetar e manter sistemas de instrumentos eficazes.

A escolha entre diferentes configurações de válvulas, materiais e conexões finais deve se basear em uma análise abrangente dos requisitos da aplicação, em vez de seleções padrão.

As válvulas de instrumentação adequadamente selecionadas e instaladas contribuem significativamente para a precisão do sistema, reduzem os requisitos de manutenção e aumentam a segurança geral do processo. À medida que a instrumentação do processo se torna cada vez mais sofisticada, a importância das válvulas de alto desempenho que podem manter a integridade da medição continua a crescer.

Para obter assistência na seleção de válvulas de instrumentação ou suporte técnico, entre em contato com nossa equipe de engenharia para obter orientação especializada adaptada aos requisitos específicos de sua aplicação.

Explore nossa ampla linha de produtos com marcas líderes do setor e soluções inovadoras em válvulas. Solicite uma consulta para discutir as necessidades do seu projeto e descobrir como nossas válvulas de instrumentação podem melhorar o desempenho e a confiabilidade do seu sistema.

Escolha-nos como seu parceiro para obter componentes de instrumentação de qualidade e suporte técnico que garantem que seus sistemas de medição operem em seu potencial ideal.